BINDER JETTING – 3D ПЕЧАТЬ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И НЕМЕТАЛЛОВ, КЕРАМИКИ, КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Очевидно, что технологический процесс представляет собой операции MИM-технологии (от англ. Metal Injection Molding), где «зеленые» заготовки производятся с помощью 3D-печати, что позволяет исключить операции инжектирования, изготовление фидстока и трудоемкого производства инжекционной оснастки.

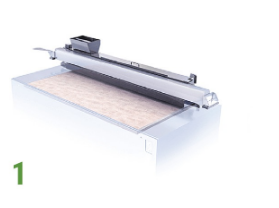

Основные операции 3D-печати Binder Jetting

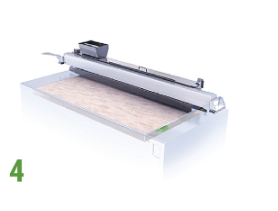

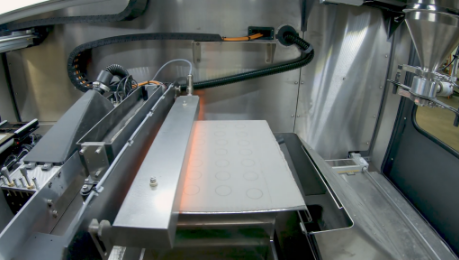

Нанесение первого тонкого слоя

порошка из металлических сплавов,

керамики, композиционных матери-

алов и.т.д. на поверхность плиты

элеватора печатного бункера

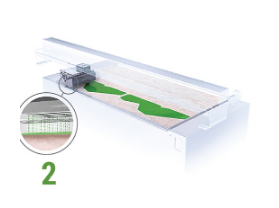

Избирательное нанесение

связующего агента на

дисперсные частицы твердого

материала с помощью

горизонтального перемещения

печатной головки

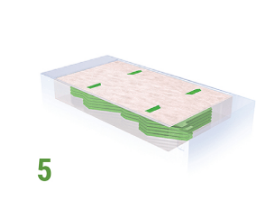

Формирование стенок «зеленой» заготовки в

процессе отверждения связующего в матрице

твердого материала после полного прохода

печатной головки. Плита элеватора печатного

бункера опускается горизонтально вниз на

глубину равную высоте слоя

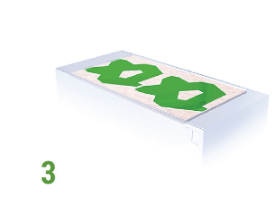

Повторное нанесение порошка

поверх сформированного слоя

осуществляется с помощью

рекоутера и Triple ACT

Повторение шагов 2, 3, 4 до

завершения процесса построения

детали

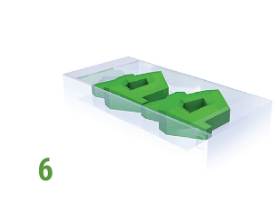

Извлечение напечатанной детали

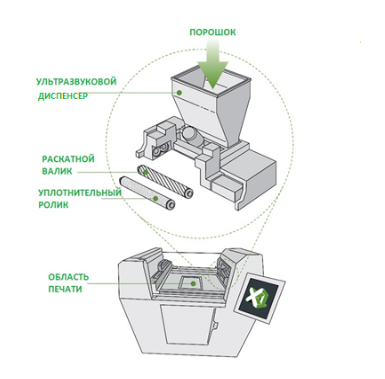

Повышение плотности материала изделия с помощью технологии Triple ACT

Обеспечение максимально возможной плотности «зеленых» заготовок является основной задачей технологии Binder Jetting. Чем выше плотность, тем выше геометрическая точность конечного изделия и ниже усадка в процессе термообработки. Для повышения плотности применяется запатентованная технология Triple ACT, которая осуществляет компактирование порошка при его нанесении на послойно формирующиеся стенки зеленой детали в процессе печати.

Triple ACT является интегрированной частью рекоутера и реализует процессы прецизионного дозирования, распределения и уплотнения порошка, обеспечивает стандартное отклонение значения плотности «зеленой» заготовки <1% при скорости печати от 166 см3/час, и состоит из следующих взаимосвязанных узлов.

Рекоутер с Triple ACT

Схема аддитивного технологического процесса

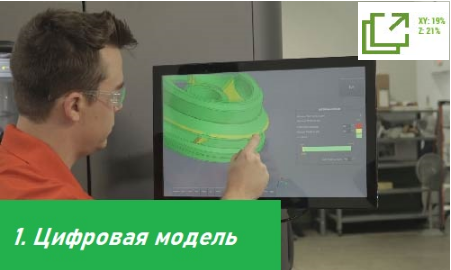

Точность, минимальные толщины и размеры

- Припуски (увеличение размеров) для компенсации усадки

- 19% в направлении осей X и Y (горизонтальные размеры)

- 21% в направлении оси Z (вертикальные размеры)

- Типичная величина усадки «зеленых» заготовок 16%

- Точность геометрических размеров обычно составляет менее 1%

- Минимальная толщина стенки зависит от сложности геометрии и максимальных размеров

конструктивных элементов. Рекомендованные значения в зависимости от размеров:

| Размер элемента | Мин. толщина стенки | |

| 3-75 мм | 1 мм | |

| 75-150 мм | 1,5 мм | |

| 150-200 мм | 2,0 мм | |

| 200-300 мм | 3,0 мм |

- Внутренние углы и сопряжения должны иметь закругленную кромку с радиусом

закругления, приблизительно равным толщине сопряженных стенок

- Замкнутые внутренние полости должны иметь отверстия для возможности удаления

несвязанного порошка

Основные преимущества Binder Jetting при 3D-печати деталей из металлов и неметаллов, керамики композиционных материалов

1. Высокая скорость печати

2. Отсутствие технологической оснастки и модельного производства

Кроме того, в отличие от известных аддитивных технологий связанных с обработкой металлов, Binder Jetting не требует структурных поддержек, поскольку в процессе послойного формирования в печатном бункере деталь постоянно окружена несвязанным порошком, который естественным образом обеспечивает подпорку при печати навесных структур.

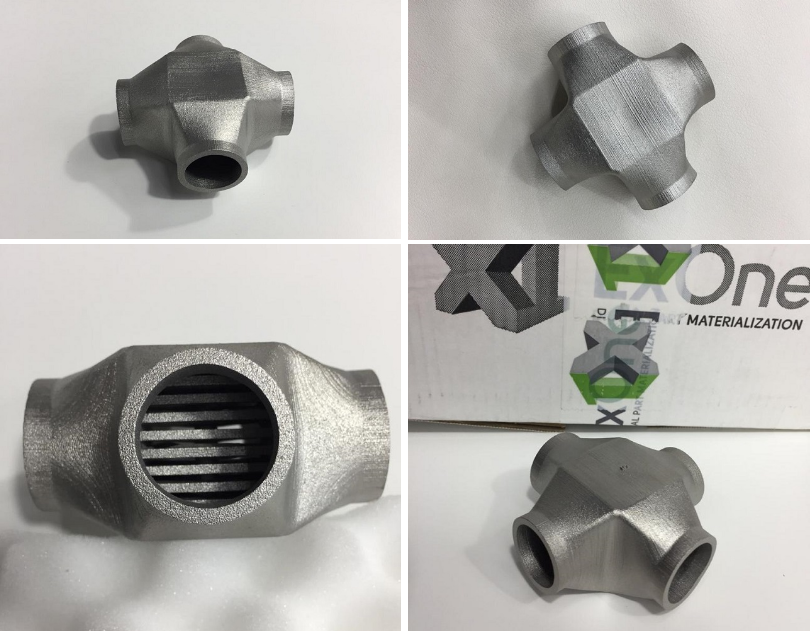

3. Решение сложных технологических задач

Ниже представлено функциональное изделие – теплообменник, изготовленный для российского заказчика на 3D-принтере X1 25Pro. Основной сложностью изготовления является наличие внутренней полости и наличием внутри кожуха решеток теплообменника расположенных в плоскостях перпендикулярных к осям четырех патрубков. Расстояние между ребрами решетки – 1,2 мм, получение решеток на машине SLM оказалось невозможным по причине ярко выраженной и драматически развивающейся анизотропии механических свойств, в процессе послойного сплавления лазером из-за температурного градиента, вызвавшего в результате деградацию геометрии металлического изделия. С помощью Binder Jetting теплообменник был изготовлен в течении 5 часов в количестве 5 штук, часть которых пошла на механические испытания.

4. Печать керамикой, неметаллами, композиционными материалами

5. Binder Jetting и другие аддитивные технологии

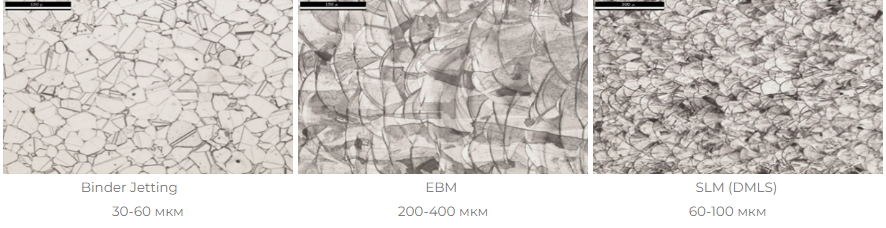

- Binder Jetting производит однородную равноосную микроструктуру, что обеспечивает изотропные механические свойства и хорошую усталостную долговечность конечного изделия

- Binder Jetting не использует лазер, послойное формообразование металлических и керамических заготовок происходит при комнатных температурах, что исключает температурные влияния на изделие в процессе печати, вызванные процессами быстрого нагрева и охлаждения в результате воздействия лазером. «Зеленые» заготовки, полученные с помощью Binder Jetting, обладают более высокой изотропией механических свойств

- Микроструктура изделий полученных с помощью Binder Jetting практически полностью аналогична микроструктуре образцов, изготовленных традиционными методами порошковой металлургии

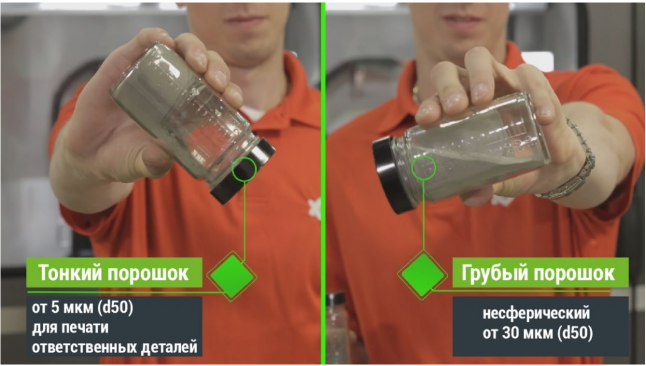

- Binder Jetting не предъявляет таких строгих требований к порошку, как SLM. Для работы подойдут даже несферические порошки, применяемые в MIM 5-150 мкм (d50), однако, чем меньше размер частиц, тем выше точность печати и усадка «зеленых» заготовок.

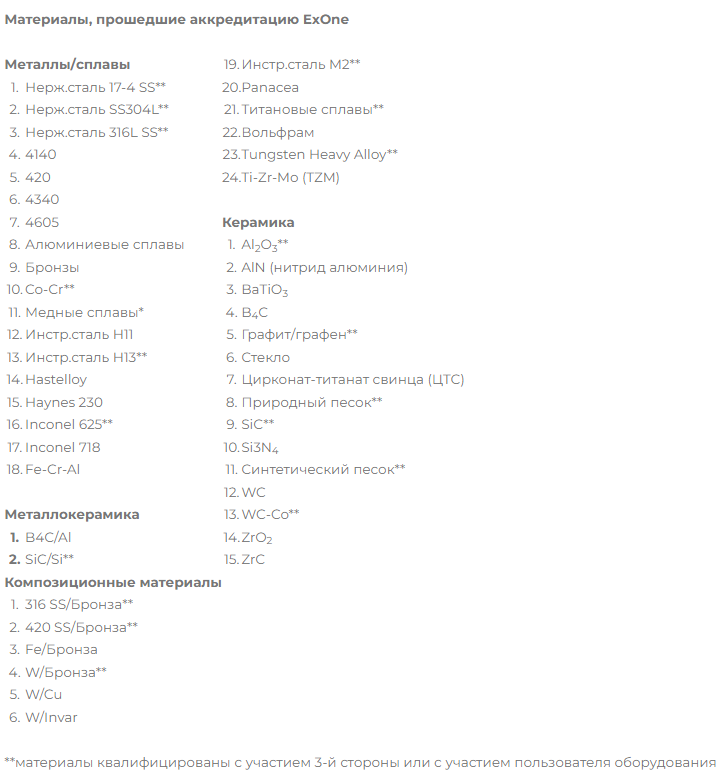

Материалы

В Binder Jetting применяются несферические порошки, применяемые в MIM 5-150 мкм (d50) из большинства промышленных металлов, сплавов, керамики, графита, минералов, оксидов металлов, широкого ряда композиционных материалов и т.д.

3D принтеры ExOne полностью открыты для использования любых материалов, в том числе отечественного производства, однако в большинстве случаев, перед приобретением настоятельно рекомендуется апробация материала заказчика методистами ExOne. На данный момент существует более 25 материалов, прошедшие аккредитацию методистами ExOne, более 15 материалов, квалифицированные (имеющие методику применения) силами пользователей ExOne по всему миру и более 10 материалов, прошедшие аккредитацию независимыми организациями-производителями порошков. Аккредитация материала разработчиками ExOne включает:

- Оценка технологичности (возможность применения в Binder Jetting)

- Гранулометрические исследования

- Характеристические тесты

- Испытания на текучесть и осыпаемость

- Печать тестовых образцов

- Испытания на спекаемость

- Физико-механические испытания, металлография, химический анализ и.т.д.

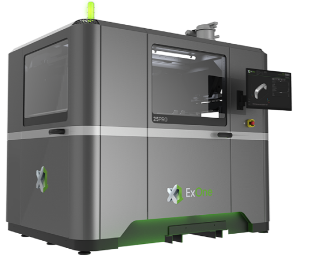

3D-принтеры